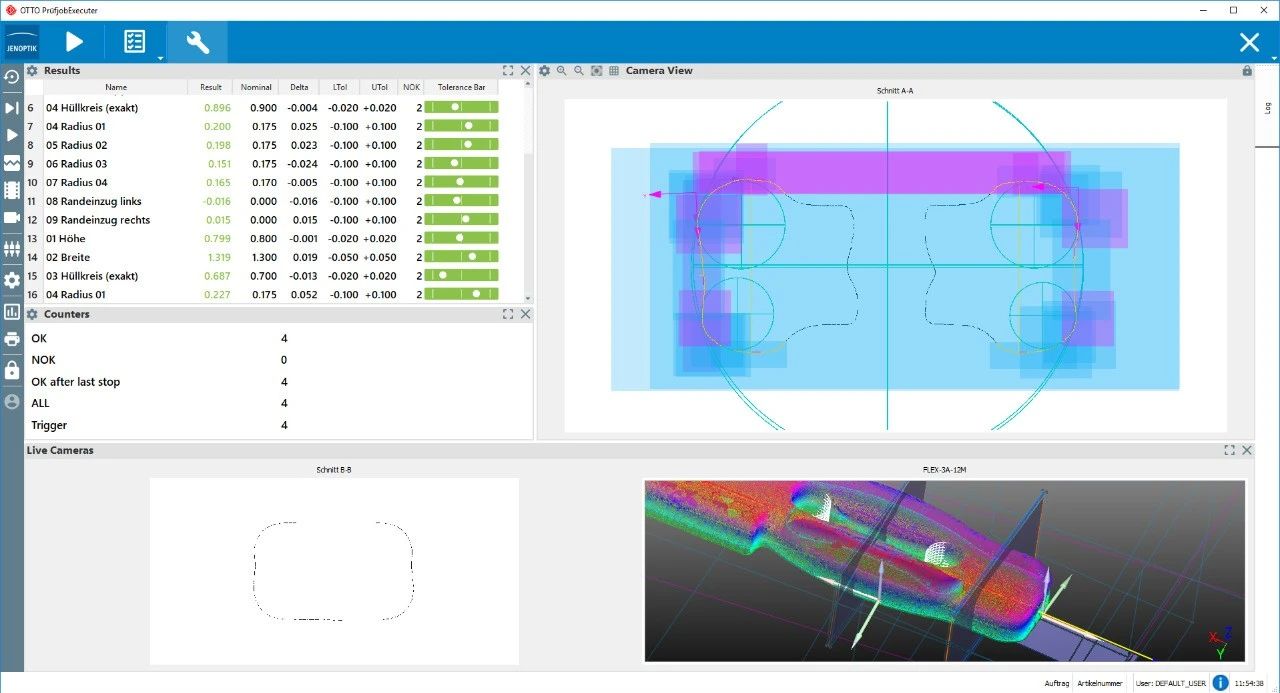

FLEX-3A掃描儀 進行3D檢測

1.無需進行復雜的零件預對準

1.無需進行復雜的零件預對準

2.對完整的沖壓端子幾何形狀進行3D

3.掃描與有損的顯微鏡觀察切片的方式相比,大大節省了時間

4.自動化檢測過程少于6分鐘

5.與傳統的人工檢測相比,測試周期明顯增加

6.在發生工藝錯誤或刀具磨損時,通過早期干預實現精確生產

7.在生產過程中可直接測試

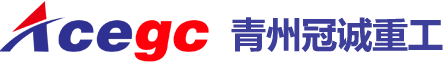

8.通過3倍高像素相機和小范圍視覺的獨特組合實現高點密度和測量精度

9.攝影測量多圖像掃描技術

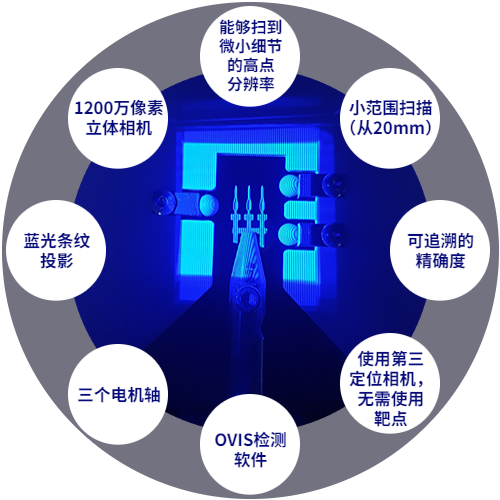

對典型沖壓端子 進行3D檢測

1.通過目標物體和傳感器移動3個電動軸整體掃描所有相關的外部和內部尺寸

2.物體點的分辨率低至5μm,用于檢測和檢查微小的細節,如半徑、毛刺和邊緣壓痕

3.重復性可達 1μm

4.根據VDI 2634第3頁,可追溯的測量精度

5.簡單、長期穩定的校準

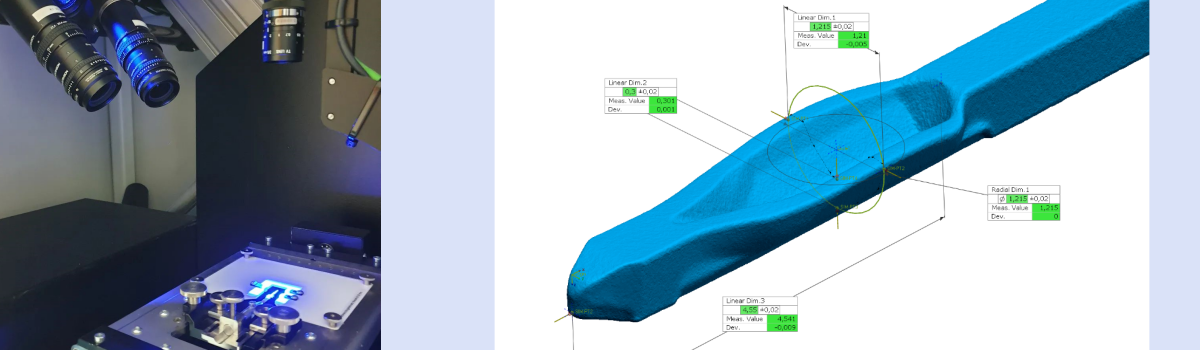

帶上多工件 自動掃描

多個沖壓端子檢測的掃描數據 多腔掃描沖壓端子的剪切模式

1.自動檢查料帶上的多個沖壓端子

2.用于多沖模

3.通過消除耗時的流程,如零件分離、夾緊和松開以及多次測量得出的結果,以此來節省時4.間自由設計多腔掃描的掃描數據分割模式

5.平行進行測量端子(同時)或者依次檢測速度可達每秒5個

6.通常一次裝夾最多5個端子,可通過集成一個線性軸擴展測量范圍

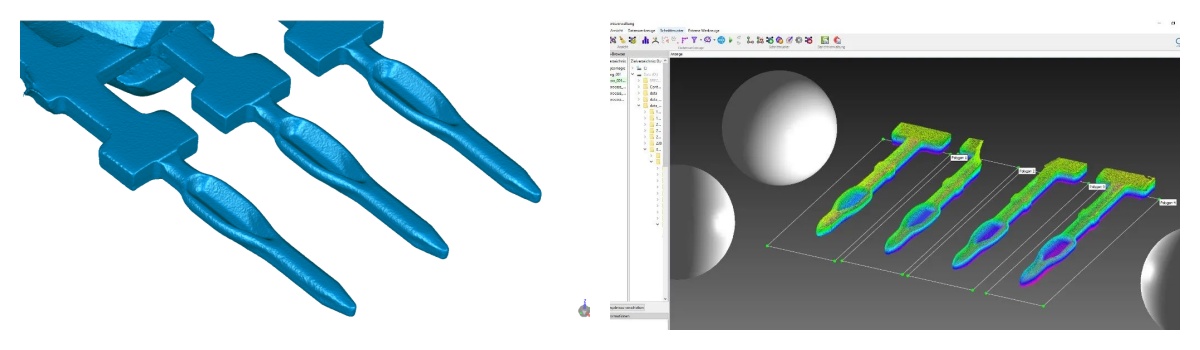

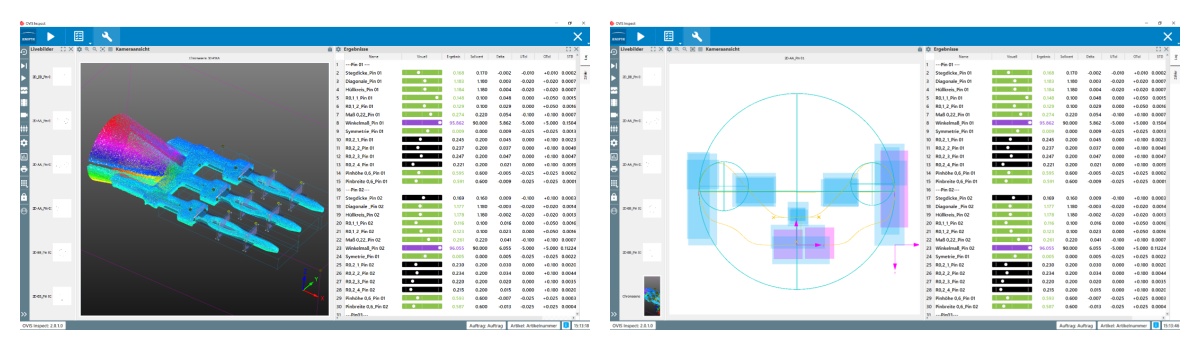

OVIS Inspect軟件 進行靈活檢測

1.從一開始就開始工作 - 輕松選擇預先配置的測試工作,用于典型的沖壓端子

2.在PJX軟件中,每個沖壓端子的檢測時間<1s

3.自由選擇截面的位置和數量

4.所有典型特征的尺寸設計(材料厚度、寬度、MCC、半徑、尺寸、寬度、MCC、半徑、攻角等)

5.準確確定MCC

6.剖面上與CAD的輪廓偏差

7.直接在點云上進行3D坐標測量

8.靈活的對準(與主/CAD匹配,3-2-1,RPS,基于特征、分級)

9.統計過程控制(MSA 1 & 3)

10.單獨的結果輸出,包括批次、工具號等信息,與CAQ的接口